Твердомеры - методы, сферы, виды, принципы работы твердомеров

- Твёрдость.

- Определение твёрдости металлов.

- Методы определения.

- Что такое твердомеры.

- Сферы применения.

- Виды твердомеров.

- Принципы работы.

- Как выбрать твердомер.

Твёрдость.

Твёрдость — это свойство материалов сопротивляться внедрению более твёрдого тела — индентора. Чем больше сопротивление материала пластической деформации, тем выше твердость. Это свойство определяет целый ряд механических характеристик, влияющих на эксплуатацию материала.

Определение твёрдости материалов считается одним из наиболее используемых испытаний, так как позволяет вычислить прочность изделия, его способность выдерживать нагрузки.

Определение твёрдости металлов.

Твёрдость металлов может определяться как на эталонных образцах, так и непосредственно на готовых деталях. Главное условие — чтобы они были изготовлены из одного металла, и подвергались одинаковой термической обработке.

Важным моментом является необходимость принятия мер осторожности в случае испытания готового изделия, чтобы оно после проведения исследования не имело внешних повреждений.

Выбор метода испытания твёрдости зависит от:

— Исходных механических показателей прочности, упругости и пластичности изделия.

— Размеров детали, или места соединения элементов конструкции, если устанавливается твёрдость в зоне сварного шва.

— Поставленной задачи: нужно ли установить твёрдость самого изделия, либо только его поверхности.

— Требований к условиям, времени и месту проведения испытания. От этого зависит какой твердомер наиболее подходит для выполнения задачи: портативный для использования в полевых, или стационарный.

— Стабильности результатов измерений при последующих испытаниях.

Твёрдость металлов измеряется при помощи механических, а также ультразвуковых методов.

Механические методы делятся на статические и динамические.

Статические методы отображают сопротивление деформации.

Динамические помимо сопротивления деформации, анализируют упругость материалов.

Помимо этого, измеряют твёрдость при комнатных и повышенных температурах («горячую твёрдость»).

Методы определения.

Методы определения твёрдости по способу приложения нагрузки делятся на: статические и динамические (ударные).

Существующие методы определения твёрдости не отражают целиком какого-нибудь одного определённого фундаментального свойства материалов, поэтому не существует прямой взаимосвязи между разными шкалами и методами, но существуют приближённые таблицы, связывающие шкалы отдельных методов для определённых групп и категорий материалов.

Данные таблицы построены только по результатам экспериментальных тестов и не существует теорий, позволяющих расчётным методом перейти от одного способа определения твёрдости к другому.

Испытания твердости не требуют изготовления специальных образцов и выполняются непосредственно на проверяемых деталях после зачистки на поверхности ровной горизонтальной площадки, а иногда даже и без такой подготовки.

Так, суть измерения твёрдости состоит в механическом воздействии на поверхность контролируемого образца, по результатам которого судят о твёрдости материала. Способ механического воздействия отличается для разных методов определения твёрдости. Методы определения твёрдости, в зависимости от степени воздействия на объект, могут относиться как к неразрушающим, так и к разрушающим.

Конкретный способ определения твёрдости выбирается исходя из свойств материала, задач измерения, условий его проведения, имеющейся аппаратуры и др. Выбор шкалы твёрдости для контроля изделий происходит в соответствии с конструкторско-технической документацией. Наиболее часто используемые шкалы, по которым может быть определена твердость — это шкалы Роквелла, Бринелля, Виккерса, Шора.

Что такое твердомеры?

Для инструментального определения твёрдости используются приборы, именуемые твердомерами. Это специальные измерительные приборы, с помощью которых определяется твёрдость заготовки, готовой детали, или промежуточной стадии.

Классификация твердомеров различается по:

— Степени автоматизации рабочего цикла испытания: на ручные, полуавтоматические и автоматические.

— Виду индикации результатов: на аналоговые и с цифровым отсчетным устройством.

— Структуре и свойствам материала, а также условиям эксплуатации, конструкции и габаритам контролируемой заготовки: на стационарные и портативные твердомеры различного принципа действия.

— Шкале измерения. Выбор шкалы зависит от твёрдости материала:

- твёрдость более мягких изделий обычно измеряют по шкале Бринелля;

- для более твёрдых изделий используют шкалу Роквелла;

- для твёрдых и мягких — шкалу Виккерса.

Многие современные образцы твердомеров могут использоваться сразу для определения твёрдости по нескольким методам, и способны запоминать определённое количество последних значений измерений.

Твердомеры состоят из следующих элементов:

— Корпус, снабжённый вычислительной электроникой.

— В стационарных вариантах –столик, на который устанавливается исследуемый предмет.

— Датчик с индентором – элементом прибора, вдавливаемым в испытуемый образец для измерения параметров его твёрдости.

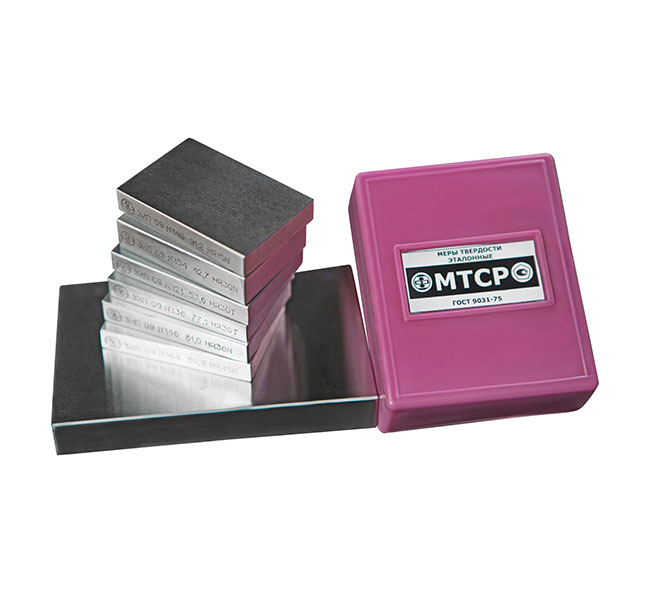

Для периодической поверки показаний твердомера, в комплекте с твердомером могут поставляться контрольные образцы (эталонные меры твёрдости), которые производятся по специальной технологии для определённых шкал твёрдости.

Сферы применения.

- Твердомеры широко применяются на производстве для контроля качества продукции и для проверки твёрдости поступающих на производство заготовок.

- Они необходимы в машиностроительной, железнодорожной и энергетической отраслях.

- Помимо производства твердомеры используются в различных научно-исследовательских центрах для лабораторных исследований и оценки показателей при разработке конструкций и материалов.

- Твердомеры помогают контролировать ситуацию и предпринимать необходимые меры, если показатель выбился из норматива.

Виды производимых твердомеров.

Само слово «стационарный» подразумевает крупные габариты и солидную массу. Именно поэтому они устанавливаются недвижимо на конкретном рабочем месте, как правило, в лабораториях или на производстве.

Главное конкурентное преимущество стационарных твердомеров — максимальная точность измерений при минимальной погрешности.

Опционально такие приборы оснащаются датчиками, дисплеями, микроскопами, принтерами и могут быть сопряжены с ПК.

Для таких устройств предусмотрено питание от бытовой электросети.

Переносные/портативные твердомеры.

Эти приборы отличаются сравнительно компактными размерами. Они позволяют определять параметры по нескольким шкалам, что значительно расширяет сферу их применения.

Портативные твердомеры (дюрометры) для определения твёрдости используют различные методы измерения твёрдости:

- контактно-импедансный (ультразвуковой);

- динамический.

При динамическом методе контроля производится измерение отношения скоростей индентора при падении и отскоке от поверхности контролируемого изделия. Отношение скоростей индентора при падении и отскоке определяет твердость материала. Динамические твердомеры позволяют выполнить измерения с высокой скоростью

При контактно-импедансном (ультразвуковом) методе твёрдость определяется по изменению частоты колебаний датчика при внедрении алмазной пирамиды в контролируемую поверхность. Ультразвуковые твердомеры позволяют исследовать широкий перечень материалов: стальные листы, мелкие детали, зеркальные поверхности. Они применяются для определения механической прочности.

Принципы работы.

Классифицируя то или иное устройство, специалисты опираются на методы проведения исследований, которые и дали соответствующие названия приборам. Рассмотрим принцип действия некоторых из них.

Твердомер Роквелла (метод Роквелла)

Твердомеры Роквелла предназначены для измерений твердости металлов и сплавов по шкалам Роквелла в соответствии с ГОСТ 9013-59

Метод Роквелла является простым, быстрым, и поэтому, самым распространённым. Им измеряют глубину внедрения индентора в материал.

Принцип действия твердомеров основан на статическом вдавливании алмазного конусного или шарикового наконечников с последующим измерением глубины внедрения наконечника.

Изобрели твердомер Роквелла Хью М. и Стэнли П. Роквеллы из-за необходимости оперативного определения эффектов термообработки на обоймах стальных подшипников.

Твёрдость, обозначается HR, где H – hardness, а R – Rockwell и вычисляется по формуле HR = 100 − kd, где d — глубина вдавливания наконечника после снятия основной нагрузки, а k — коэффициент. 3-й буквой в обозначении идёт наименование типа шкалы, напр. HRA, HRB, HRC и т.д.

Этот метод использует 11 шкал определения твёрдости, основанные на комбинации индентор-нагрузка: A; B; C; D; E; F; G; H; K; N; T.

В качестве индентора может использоваться шарик из карбида вольфрама или закалённой стали диаметром 1,5875 мм, или конический алмазный наконечник. Возможные нагрузки — 60, 100 и 150 кгс.

Твердомер по Роквеллу определяет величину твёрдости как относительную разницу в глубине проникновения индентора под действием предварительной нагрузки (10 кгс) и основной нагрузки.

Образец, используемый при измерении твёрдости на твердомере Роквелла должен устойчиво располагаться на столике и не иметь трещин, окалины, выбоин и т. д.

Преимущество твердомера Роквелла заключается в том, что значение твёрдости фиксируется индикатором, и тем самым необходимость в оптическом измерении размеров отпечатка отпадает.

Купить твердомер Роквелла с доставкой по России вы можете на нашем сайте.

Твердомер Бринелля (Метод Бринелля)

Твердомеры Бринелля предназначены для измерений твердости металлов и сплавов по шкалам Бринелля в соответствии с ГОСТ 9012-59.

Метод определения твёрдости по Бринеллю первым получил широкое использование в материаловедении благодаря своему создателю, инженеру из Швеции Юхану Августу Бринеллю, предложившему его в 1900 году. Этот метод впоследствии стал признан стандартизированным методом определения твёрдости в материаловедении.

Этот метод относится к методам вдавливания.

Преимущество твердомера Бринелля состоит в том, что он, по сравнению с аналогичным прибором Роквелла, более точен на значениях твёрдости ниже 30 HRC.

Принцип действия твердомеров основан на статическом вдавливании твёрдосплавного шарикового наконечника с последующим измерением диаметра окружности отпечатка.

В качестве индентора используются стальные шарики или шарики из твёрдого сплава диаметром 1; 2; 2,5; 5 и 10 мм в зависимости от исследуемого материала, которым может быть сталь и ее сплавы, сплавы из никеля и титана, чугуна, меди, свинец, олово и сплавы лёгких металлов. Твёрдость стального шарика, используемого в твердомере Бринелля — не менее 850 HV10; твёрдость шарика из твёрдого сплава — не менее 1500 HV10.

Благодаря параметру твёрдости, определённому методом Бринелля, можно быстро и легко определить предел прочности, текучести материала, что имеет важное значение для прикладных инженерных задач.

Твердомеры Бринелля могут быть как стационарными, так и переносными.

Купить твердомер Бринелля с доставкой по всей России можно на нашем сайте.

Твердомер Шора (Метод Шора). Измерение твердости резины и пластмасс

Это эмпирическое испытание, при котором измеряется глубина начального вдавливания, глубина вдавливания после заданных периодов времени или и то и другое вместе при заданном усилии.

Твердомеры Шора применяют для испытания твёрдости низкомодульных материалов, таких как: резины, полимеры, пластмассы, эластомеры, каучуки и продукты их вулканизации.

Метод отличается сравнительно большим разбросом значений результатов измерений, но удобен своей простотой (в том числе конструкцией измерительного прибора) и оперативностью проведения измерений, что позволяет производить измерения, в том числе на готовых изделиях, крупногабаритных деталях и криволинейных поверхностях достаточно больших радиусов. Это позволило методу получить широкое распространение в производственной практике.

В зависимости от способа приложении нагрузки твердомеры Шора делятся на 2 категории:

- Ручные, в которых нагружение производиться рукой на корпус прибора. Плюсы: быстрое измерение в любом пространственном положении в производственных и полевых условиях. Минусы: точность измерения сильно зависит от навыков оператора. Полученные результаты таких измерений используются в качестве “первичных” показаний твёрдости.

- Механические, в которых нагружение в штативе производится с использованием нормированных грузов-гирь. Плюсы: высокая точность и повторяемость измерений, погрешности приложения нагрузки вручную исключены. Минусы: невысокая производительность, измерение только в стационарных условиях. Полученные результаты измерений используются в качестве “окончательных” показаний твёрдости.

У нас на сайте вы можете купить твердомер Шора с доставкой в любой уголок России.

Твердомер Виккерса (Метод Виккерса).

Твердомеры Виккерса предназначены для измерений твердости металлов и сплавов по шкалам Виккерса в соответствии с ГОСТ Р ИСО 6507-1-2007 и ГОСТ 2999-75.

Данный твердомер представляет собой прибор неразрушающего контроля для измерения твёрдости металлов и сплавов.

Принцип действия твердомеров основан: на статическом вдавливании наконечника - алмазной пирамиды Виккерса, с последующим измерением длин диагоналей восстановленного отпечатка. Чтобы определить твердость по Виккерсу, нагрузку делят на площадь поверхности пирамидального отпечатка, полученного в ходе испытания.

Необходимо отметить хорошее совпадение значений твёрдости по Бриннелю и Виккерсу в следующих пределах: от 100 до 450 НV.

К основным параметрам при измерении твёрдости с помощью твердомера Виккерса относят нагрузку от 0,09807 до 980,7 Н и время выдержки 10–15 с — для сталей, 30 с — для цветных металлов.

Число твердости по Виккерсу обозначают символом HV, при этом указывают нагрузку P и время выдержки под нагрузкой, размерность числа твердости (кгс/мм2) не ставится.

Твердомер Виккерса можно применять для определения твёрдости азотированных и цементированных поверхностей, тонких листовых материалов.

Купить твердомер Виккерса с доставкой по всей России можно на нашем сайте

Как выбрать твердомер?

Выбор твердомера напрямую зависит от того, с какими материалами и в каких условиях предстоит работать.

Если вы планируете работу в лабораторных условиях предприятия и для вас важным требованием является точность замеров, то следует обратить внимание на стационарный прибор.

Если планируется работа вне лабораторных условий, то правильнее будет приобретение переносного твердомера. Для измерения твёрдости геометрически простых массивных деталей подходит динамический механический метод, а для измерения твердости материалов сложной формы больше подойдёт ультразвуковой.

Помимо этого, использование каждого метода ограничивается различными факторами.

Мы в своей работе учитываем все возникающие трудности в выборе нужного оборудования, и готовы ответить на ваши вопросы, а также помочь приобрести твердомер для ваших нужд.

Мы осуществляем производство твердомеров, а также послепродажное обслуживание: пуско-наладку, поверку.

Спасибо!

Ваш заказ принят.

Наши менеджеры свяжутся с Вами в ближайшее время